OPIS WDROŻENIA:

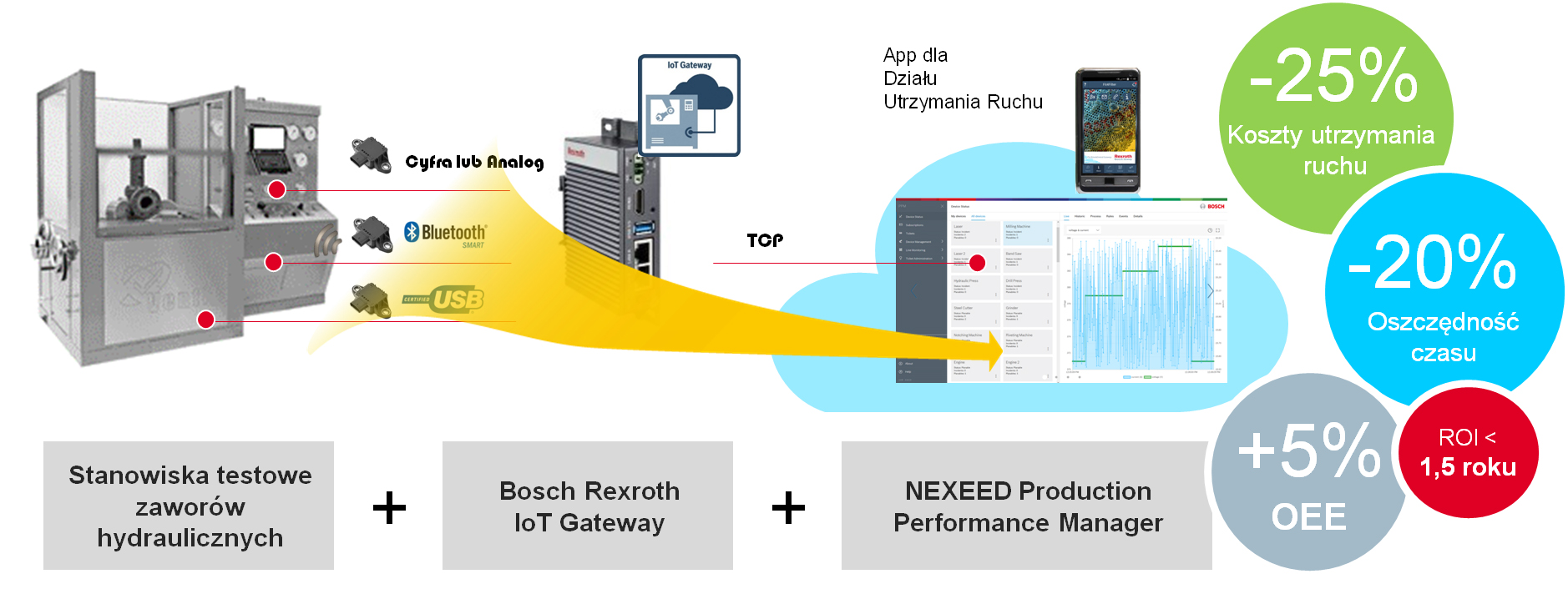

Połączenie w sieć istniejących maszyn (stanowisk testowania zaworów hydraulicznych) i monitoring medium testowego (oleju hydraulicznego) z wykorzystaniem czujników. Zautomatyzowane monitorowanie klas czystości ISO oleju oraz stanu układu filtrującego. Przed wdrożeniem proces był w całości ręczny i wymagał monitorowania przez pracownika stanu jednostek filtrujących, a podejmowane decyzje o wymianie oleju lub filtrów wymagały wykonania wcześniej wielu manualnych czynności oraz zatrzymania maszyny. Po zmianie, system monitorowania generuje automatyczne alerty i zlecenia konserwacji.

SZCZEGÓŁY WDROŻENIA:

W zakładzie Bosch w Homburgu podjęto decyzję o wdrożeniu oprogramowania IoT Gateway do pozyskiwania danych ze stanowisk testowania zaworów hydraulicznych od 2017 roku. Decyzja nie była spowodowana jedynie zbieraniem danych z ciekawości ale miała posłużyć do oszczędności oraz zwiększenia efektywności operacyjnej tej części linii produkcyjnej zaworów.

Stanowiska wykorzystywane są na ostatnim etapie produkcji zaworów, podczas którego każdy z nich przechodzi złożoną procedurę testu kwalifikującą dany produkt do etapu pakowania i wysyłki do klienta.

IoT Gateway zbiera m.in. dane z czujników monitorujących czystość używanego oleju oraz stan filtrów w procesie testu. Dzięki temu możliwe jest dokładne określenie momentu kiedy olej wykorzystywany w procesie testowania zaworów należy wymienić na nowy. Wcześniej czynność ta wykonywan abyła po zrealizowaniu określonej liczby cykli pracy stanowiska testowego lub po żmudnych procedurach przeglądów okresowych, co w niektórych przypadkach było niepotrzebne, a w innych realizowane zbyt późno.

Monitorowanie danych pozwala oszczędzać czas, pieniądze i chroni środowisko. W tandemie z oprogramowaniem IoT Gateway, jako strona odbierająca dane wprowadzono rozwiązanie chmurowe o nazwie NEXEED Production Performance Manager (PPM). Służy ono do analizowania, formatowania i wyświetlania danych na panelach użytkownika oraz dostarcza potężnych możliwości analitycznych do wyciągania wniosków na temat badanego procesu. Korzystając z PPM, pracownicy mają wiedzę o aktualnym stanie systemu filtrowania na swoim komputerze i mogą interweniować, zanim pojawią się krytyczne sytuacje, które mogą doprowadzić do przestoju maszyn.

Korzyści z wdrożenia:

- ROI < 1,5 roku

- Zmniejszenie kosztów utrzymania ruchu o 25 %

- Zwiększenie OEE stanowisk testowych o 5 %

- Zmniejszenie złożoności przeglądów (oszczędność czasu) o 20 %

Monitorowanie oleju oraz filtrów pod kątem czystości wg standardów ISO